انواع مواداولیه در تولید محصولات آلفا کابل:

- مفتول آلومینیوم

- سیم فولادی گالوانیزه

- مواد عایقی پلی اتیلن کراسلینگ شده XLPE

- مواد پلی اتیلن سنگین HDPE

- مواد PVC و رنگدانه

- مواد نیمه هادی

- قرقره های بسته بندی

تمامی مواد اولیه مورد استفاده در ساخت محصولات طبق استاندارد مربوطه و مشخصات فنی تعریف شده در واحد آزمایشگاه مورد ارزیابی قرار گرفته و پس از تایید واحد کنترل کیفیت می تواند مورد استفاده قرار گیرد.

فرایند ساخت کابل

فرایند ساخت انواع کابل ها معمولا شامل مراحل زیر می باشد:

- مرحله هادی سازی

- مرحله عایق کاری

- مرحله کراسلینک

- مرحله تاب

- مرحله روکش

- مرحله بسته بندی

- مرحله بازرسی نهایی

مرحله هادی سازی :

ساخت هادی در انواع سیم و کابل توسط دستگاه کشش راد و استرندر ها انجام می پذیرد.

دستگاه کشش راد

وظیفه دستگاه کشش راد، انجام فرآیند کشش و نازک کاری مفتول به سیم با سایزهای کوچکتر می باشد. در این فرآیند مفتول آلومینیوم با قطر 9.5 وارد دستگاه شده و با عبور از سری قالب های الماسی در دستگاه به قطر مورد نظر می رسد. فرایند کشش در داخل روغن به منظور روانکاری، خنک کاری و شستشو انجام می گیرد. سیم نازک شده بر روی قرقره ها جمع شده تا در مرحله استرندر مورد استفاده قرار گیرد.

دستگاه استرندر

مفتول های کشیده شده با سایز معین روی قرقره های 630 جمع شده و آماده بارگیری روی دستگاه استرندر می شود، استرندرها وظیفه بافت هادی های آلومینیومی را تا 61 رشته به عهده دارند.

عملکرد آن ها به این صورت است که یک رشته مفتول به عنوان مغزی در مرکز قرار گرفته و به ترتیب 6/12/18/24 رشته مفتول به صورت راستگرد یا چپگرد، با چرخش استرندر و طول تاب مشخصی که توسط جعبه دنده قابل تنظیم می باشد به دور مغزی می تابد رشته تابیده شده از یک قالب رد می شود که این فرآیند شکل دادن هادی های خروجی اعم از کمپکت و یا سکتور کردن هادی را به عهده دارد، عمل کمپکت سبب از بین بردن فضای خالی و حفره های بین رشته های تابیده شده می گردد که در نتیجه کاهش سطح مقطع هادی را به همراه خواهد داشت. هادی تولیدی پس از خروج از روی کپستن وارد تیک آپ (جمع کن) شده و به صورت مرتب روی قرقره پیچیده می شود.

مرحله عایق کاری

عایق کاری در دستگاه ها ی اکسترودر انجام می گیرد. اکسترودر ها جهت تزریق یکپارچه مواد HDPE, XLPE,PVC و نیمه هادی به عنوان لایه های میانی، عایق و یا روکش استفاده می شوند. مواد به صورت تدریجی در داخل ماردون پس از عبوراز المنت های حرارتی به تدریج ذوب به صورت خمیری از کلگی دستگاه خارج شده در خروجی دستگاه اکسترودر قالب هایی تعبیه شده است که این قالب ها متناسب با سایز کابل بوده و ضخامت مورد نیاز را برای انواع محصولات تامین می کنند. کابل عایق شده پس از خروج از کلگی وارد کانال آب خنک شده تا در طول وان به دمای محیط رسیده و در نهایت توسط جریان هوا کاملاً خشک شده در مرحله بعد کابل از مجاورت دستگاه جت پرینتر عبور می کند، تا مشخصات فنی روی آن چاپ شود. چاپ کابل حاوی اطلاعاتی اعم از نام شرکت، سایز کابل، استاندارد کابل، ولتاژ کاری، سال ساخت و ... می باشد و کابل پس از مرحله چاپ به دستگاه تیک آپ رفته و روی قرقره جمع می شود.

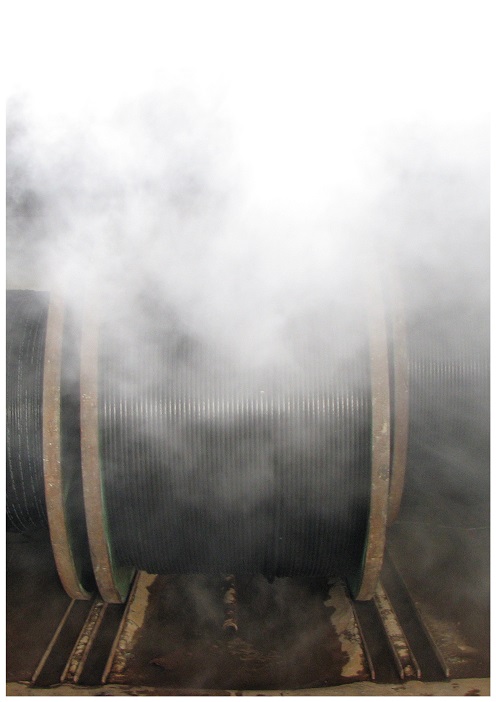

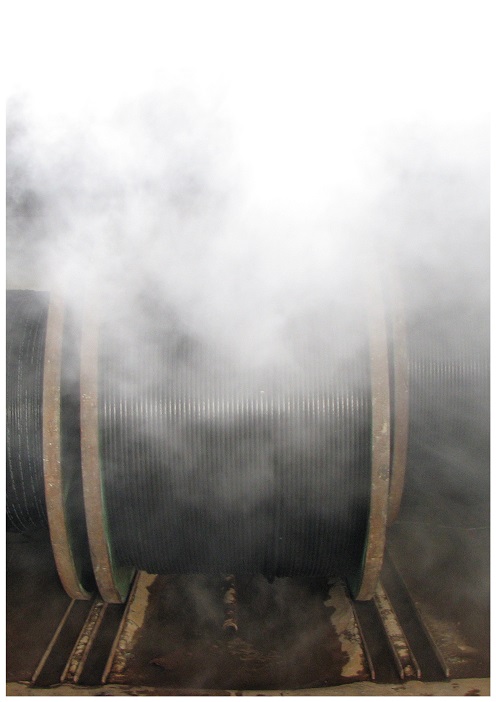

مرحله کراسلینک:

مواد XLPE به عنوان عایق در کابل ها روکش دار هوایی از ویژگی خاصی نسبت به سایر مواد عایقی را دارد و آن نیز بستگی به خواص کراسلینک آن دارد در عملیات کراسلینک مواد پلی اتیلن از ساختار مولکولی خطی تبدیل به ساختار شبکه ای شده تا ویژگی های خاصی از لحاظ خواص مکانیکی، الکتریکی، تعییر شکل و مقاومت به سایش را فراهم می کند این عملیات در اتاق های بخار ( سونا) انجام می گیرد. رشته کابل ها بر روی قرقره به اتاق بخار منتقل شده و با توجه به ضخامت عایق مدت زمان مشخصی را درون اتاق بخار سپری می کنند تا این فرایند تکمیل شود.

مرحله تاب:

برای تولید کابل های چند رشته مثل خودنگهدار و قدرت لازم است رشته های مختلف کابل با ساختار منظمی بهم تابیده شود که این عمل توسط دستگاه تابنده انجام می گیرد. در کابل های خودنگهدار رشته مغزی که وظیفه تحمل وزن کابل را دارد در مغزی قرارگرفته و سایر رشته ها با طول تاب معین و جهت چرخش مشخصی به دور آن پیچیده می شوند.

مرحله روکش:

در کابل های قدرت لازم است که رشته های تابیده شده در دستگاه اکسترودر توسط لایه ای از مواد پلی اتیلن یا PVC روکش شوند. این لایه نقش محافظت مکانیکی برای کابل را دارد.

مرحله بسته بندی

محصولات تولید شده با توجه به نیاز مشتری با متراژ مورد نظر بر روی قرقره های چوبی دوبارپیچ و لفافه پیچی می شود و پس از پلاک زنی و چاپ مشخصات بر روی آن به قسمتی تست نهایی انتقال داده می شود. این قرقره ها می تواند از جنس فلزی یا چوبی باشند.

مرحله بازرسی نهایی

تمامی قرقره های تولیدی در این شرکت پس از بسته بندی در قسمت مرحله تست نهایی آزمون های زیر بر روی آن ها انجام می گیرد.

الف) آزمون مقاومت الکتریکی هادی:این آزمون برای اطمینان از یکنواختی قطر، عدم پارگی رشته های هادی و همچنین کیفیت مناسب جنس هادی ها انجام می گیرد.

ب)آزمون ولتاژ بالا :این آزمون برای اطمینان از پوشش کامل هادی از عایق و عدم قطعی جزئی عایق بر روی هادی و کیفیت مواد عایق انجام می گیرد.پس از انجام آزمون های فوق، نشانه گذاری بر روی کابل مورد بازرسی انجام می گیرد و سپس اقدامات لازم از لحاظ مناسب بودن بسته بندی و لفافه پیچی و نصب پلاک بر روی قرقره جهت استفاده مشتری تحویل انبار محصول می گردد.

در انتها دعوت می کنم تا فرایند تولید سیم در کارخانه را در فیلم زیر مشاهده نمایید.

ضمن گرامی داشت حضور شما کاربر گرامی، با احترام دعوت می شود از وبسایت الکتروساعی دیدن فرمایید.