الکتروساعی

خدمات تابلو برق صنعتی با بالاترین کیفیت در سریع ترین زمان ممکن.الکتروساعی

خدمات تابلو برق صنعتی با بالاترین کیفیت در سریع ترین زمان ممکن.چرا کابل شیلددار مهم است.

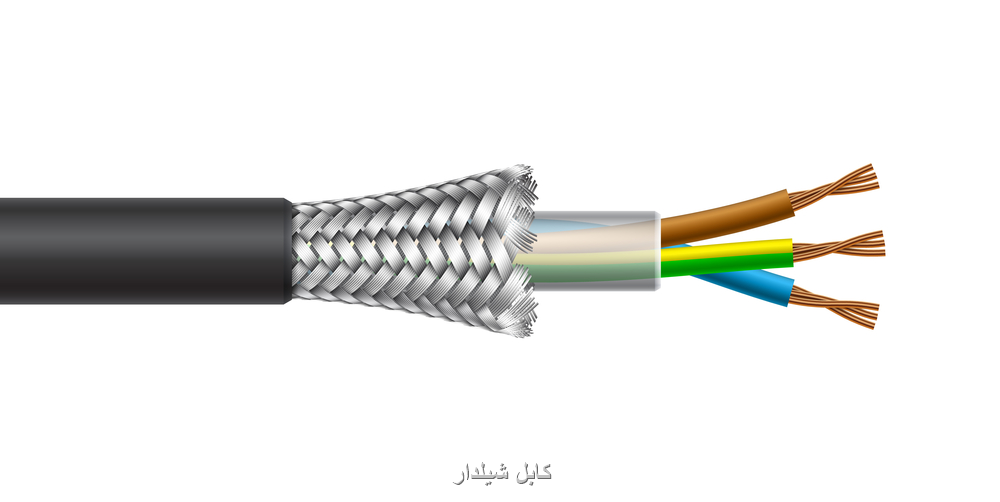

قبل از پرداختن در مورد اهمیت کابل شیلدار ، لازم می دارم تعریفی مختصر ارائه کنم.کابل شیلد دار کابل هایی هستند که دارای یک لایه محافظ داخلی هستند. محافظت از سیگنال ها و اطلاعات جاری در برابر مشکلات الکتریکی و مکانیکی کابل از اهداف اصلی کابل شیلدار است.

برای شیلد دار کردن کابل می توان از فلزات مختلفی مانند مس ، آلومینیوم و سایر فلزات رسانا استفاده نمود. این شیلد را باید از طریق لایه بیرونی کابل ایجاد کرد. استفاده از این کابل در مکان هایی که دقت در ارسال اطلاعات بسیار مهم است ، توصیه می شود.

در صنایعی که از ابزار دقیق استفاده می شود اگر از کابل های شیلددار استفاده نکنند زمانی که کابل ها در مجاورت با سایر کابل ها، پاورها و نویزهای الکتریکی قرار بگیرند نمیتوانند اطلاعات دقیق را منتقل کنند.

در این صورت سیگنال های ارسالی دارای خطاهای زیاد می شوند که ممکن است منجر به از بین رفتن اطلاعات مهم و خطا و اعوجاج در سیستم شود، به همین دلیل همیشه پیشنهاد می شود برای برطرف کردن مشکلات احتمالی از کابل شیلد دار استفاده کنید.

ضمن گرامی داشت حضور شما کاربر گرامی، با احترام دعوت می شود از وبسایت الکتروساعی دیدن فرمایید.

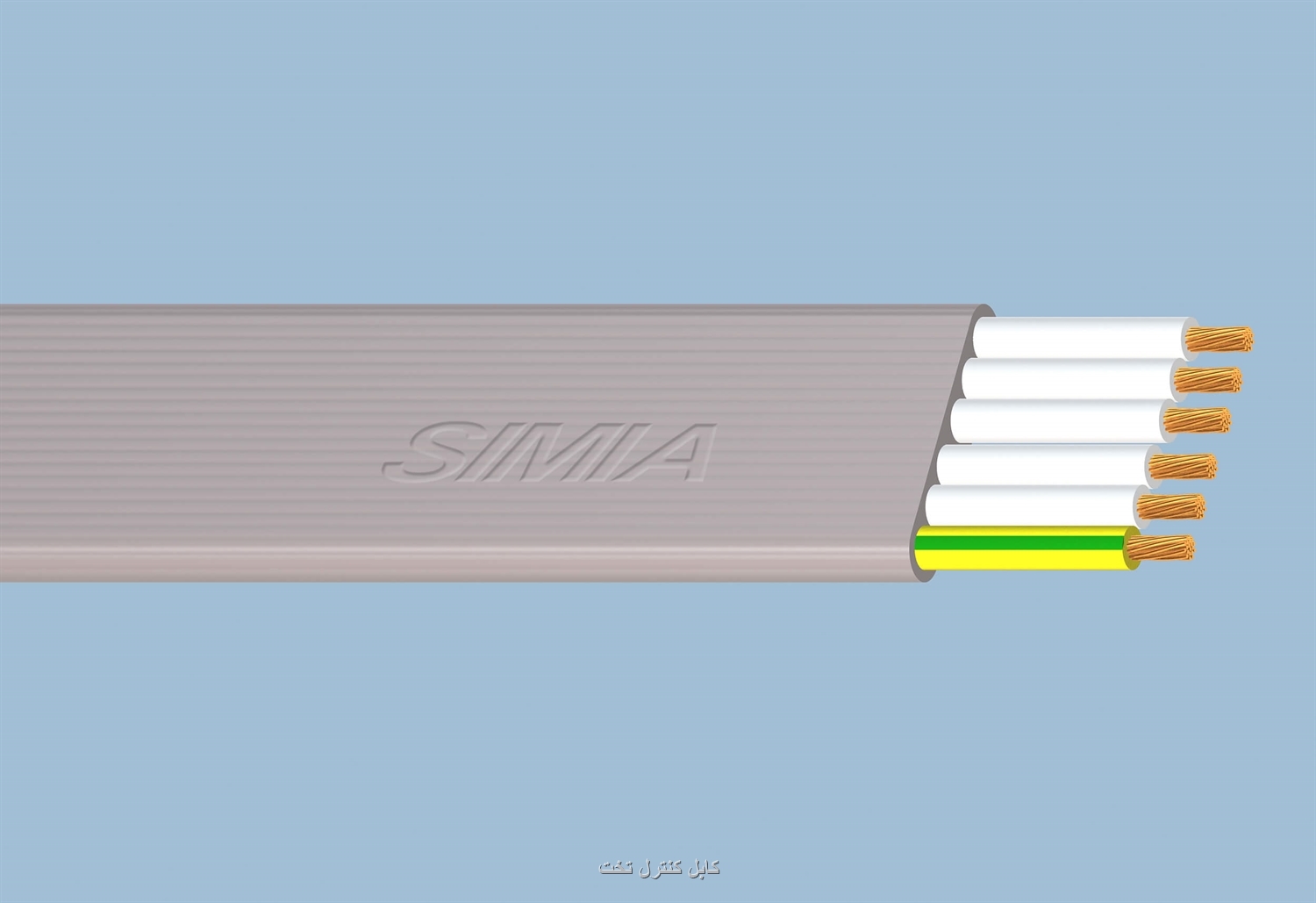

کابل کنترل قابل استفاده برای تمام سیگنال ها

سیگنال های آنالوگ سیگنال هایی هستند که در طول زمان مقدار ثابت و مشخصی ندارند. مقدار آنها به صورت مداوم در حال تغییرمی باشد. سیگنال ها ی آنالوگ به صورت لحظه ای اندازه گیری می شوند. اما برای تعیین شدت جریان در سیگنال های دیجیتال از یک بازه زمانی مشخص استفاده می کنند.

به دلیل کاربرد حساس این کابل ها در وسایل حفاظتی و کنترلی مدار نباید میزان نویز و اعوجاج و اختلاف ورودی و خروجی کابل های فرمان بیشتر باشد. استفاده از کابل های کنترل برای ارسال سیگنال های با ولتاژ و جریان پایین مناسب می باشد.

این کابل ها به دو گروه عمده تقسیم می شوند:

· کابل های فرمان افشان بدون شیلد

· کابل های فرمان افشان شیلد دار.

از ویژگی های اصلی کابل های فرمان می توان به مقاوم بودن در برابر اشعه ماورا بنفش و آتش گرفتگی ، بدون هالوژن بودن کابل و استحکام در برابر جویدگی و هیدروکربن ها و مواد نفتی از ویژگی های اصلی کابل فرمان می باشد.

متریال به کار رفته برای ساخت کابل های فرمان ساده از هادی مس به همراه عایق pvc می باشد. برای محافظت بیشتر از سیگنال های ارسالی از نوار های پلی استر و آلومینیومی استفاده میشود . عایق نهایی محصول نیز از جنس پی وی سی است.

در مورد نحوه قرار گیری رشته ها اینکه رشته های سیم به صورت لایه به لایه و هم مرکز تابیده می شوند . نکته قابل توجه اینکه استفاده از کابل های تک رشته برای کابل کنترل مناسب نیست.

استفاده از کابل های کنترل ( فرمان ) در ساختمان ها، آزمایشگاه ها، صنعت حمل و نقل ریلی است بیشترین کاربرد را دارد.. مهمترین وظیفه این کابل ها ، کنترل کردن سیگنال های ارسالی به همراه اندازه گیری است.

از کابل های کنترل برای جریان های ۳۰۰ تا ۵۰۰ ولت به راحتی می توان استفاده کرد. یکی از مهم ترین تفاوت های کابل کنترل و کابل های قدرت این است که از کابل های قدرت برای ارسال جریان الکتریسیته مورد قرار می گیرد. اما کابل های کنترل برای کنترل سیگنال های ارسالی در بسیاری از پروژه ها کاربرد دارد.

ضمن گرامی داشت حضور شما کاربر گرامی، با احترام دعوت می شود از وبسایت الکتروساعی دیدن فرمایید.

کابل کنترل ( فرمان ) چیست؟

کابل کنترل یا فرمان، کابلی است که برای انتقال سیگنال های آنالوگ و دیجیتال کاربرد دارد. کابل فرمان یا کابل کنترل جهت ارسال سیگنالهای فرمان و کنترل در محیطهای صنعتی مورد استفاده قرار می گیرد. بنابراین نیازی به عبور جریانهای بالا نیست از این رو کابل فرمان یا کابل کنترل بیشتر در سطح مقاطع پایین کاربرد دارد. سیگنال آنالوگ مانند جریان های عبوری از خطوط و سایر تجهیزات و سیگنال دیجیتال مانند فرمان تابلو برق و باز و بسته کردن کلیدها .

ارسال نتایج اندازه گیری جریان، توان، انرژی و … . در تجهیزات از وظایف اصلی کابل کنترل می باشد. کابل فرمان ، وظیفه انتقال سیگنال های کنترلی ، حفاظتی یا اندازه گیری را دارند .

ضمن گرامی داشت حضور شما کاربر گرامی، با احترام دعوت می شود از وبسایت الکتروساعی دیدن فرمایید.

فرایند تولید سیم و کابل

انواع مواداولیه در تولید محصولات آلفا کابل:

- مفتول آلومینیوم

- سیم فولادی گالوانیزه

- مواد عایقی پلی اتیلن کراسلینگ شده XLPE

- مواد پلی اتیلن سنگین HDPE

- مواد PVC و رنگدانه

- مواد نیمه هادی

- قرقره های بسته بندی

تمامی مواد اولیه مورد استفاده در ساخت محصولات طبق استاندارد مربوطه و مشخصات فنی تعریف شده در واحد آزمایشگاه مورد ارزیابی قرار گرفته و پس از تایید واحد کنترل کیفیت می تواند مورد استفاده قرار گیرد.

فرایند ساخت کابل

فرایند ساخت انواع کابل ها معمولا شامل مراحل زیر می باشد:

- مرحله هادی سازی

- مرحله عایق کاری

- مرحله کراسلینک

- مرحله تاب

- مرحله روکش

- مرحله بسته بندی

- مرحله بازرسی نهایی

مرحله هادی سازی :

ساخت هادی در انواع سیم و کابل توسط دستگاه کشش راد و استرندر ها انجام می پذیرد.

دستگاه کشش راد

وظیفه دستگاه کشش راد، انجام فرآیند کشش و نازک کاری مفتول به سیم با سایزهای کوچکتر می باشد. در این فرآیند مفتول آلومینیوم با قطر 9.5 وارد دستگاه شده و با عبور از سری قالب های الماسی در دستگاه به قطر مورد نظر می رسد. فرایند کشش در داخل روغن به منظور روانکاری، خنک کاری و شستشو انجام می گیرد. سیم نازک شده بر روی قرقره ها جمع شده تا در مرحله استرندر مورد استفاده قرار گیرد.

دستگاه استرندر

مرحله عایق کاری

مرحله کراسلینک:

مرحله تاب:

برای تولید کابل های چند رشته مثل خودنگهدار و قدرت لازم است رشته های مختلف کابل با ساختار منظمی بهم تابیده شود که این عمل توسط دستگاه تابنده انجام می گیرد. در کابل های خودنگهدار رشته مغزی که وظیفه تحمل وزن کابل را دارد در مغزی قرارگرفته و سایر رشته ها با طول تاب معین و جهت چرخش مشخصی به دور آن پیچیده می شوند.

مرحله روکش:

مرحله بسته بندی

مرحله بازرسی نهایی

ضمن گرامی داشت حضور شما کاربر گرامی، با احترام دعوت می شود از وبسایت الکتروساعی دیدن فرمایید.

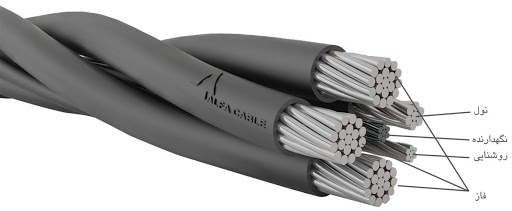

کابل های خود نگهدار

استفاده این کابل ها در مواردی که رعایت حریم خطوط برق و سایر نکات فنی و ایمنی شبکه برق مقدور نیست و یا خطوط با هادی های لخت هوایی که منجر به بروز حوادث خطرات جانی به دنبال دارد ، می باشد. یکی از مرسوم ترین کاربرد آن می توان به موانعی از قبیل ردیف درختان وجود دارد . و یا مسیرهایی اشاره که دارای عرض کم است ، اشاره نمود.

کابلهای خود نگهدار دارای عایق پلی اتیلن شبکه ای یا کراس لینک هادی و آلومینیومی می باشند و برای نصب این کابل ها برروی پایه ها نیاز به یک سیم نگهدارنده (messenger) می باشد که جنس این سیم برای کابلهای فشار ضعیف از آلیاژ آلومینیوم و کابل های فشار قوی از فولاد می باشد. قابل ذکر است که در کابل خود نگهدار فشار ضعیف، از سیم نگهدارنده بعنوان سیم نول نیز استفاده می گردد .

در کل این کابل ها برای تامین و توزیع جریان برق در خطوط هوایی با ویژگی هزینه کم وبا کارایی بالا به کار می رود.

این نوع از کابل ها در دو گروه تولید می شود:

- پنج رشته

- شش رشته

هادی در کابل های پنج رشته خود نگهدار، از جنس آلومینیوم سخت کشیده، تابیده، فشرده ( AAC ) مطابق با استاندارد بین المللی ASTM B231 می باشد .همچنین هادی نول و مسنجر این محصولات از جنس آلومینیوم آلیاژی ( AAAC ) می باشد .

در کابل های خودنگهدار شش رشته هادی فاز از جنس آلومینیوم سخت کشیده، تابیده، فشرده ( AAC ) مطابق با استاندارد بین المللی ASTM B231 است. همچنین مسنجر این نوع از کابل ها از نوع هفت رشته سیم تابیده فولاد گالوانیزه پرکربنمی باشد. .

عایق رشته های فاز ، روشنایی و نول در کابل های خودنگهدار از جنس پلی اتیلن کراس لینک شده XLPE مشکی و برای رشته مسنجر از جنس پلی اتیلن با چگالی بالا HDPE می باشد .

نحوه مشخص کردن نوع و سایز کابل خودنگهدار به صورت زیر می باشد:

1 یا 3× (سطح مقطع فاز) + (سطح مقطع نول) + (سطح مقطع روشنایی) +) سطح مقطع نگهدارنده) mm2 جنس هادی ها (فاز، نول و روشنایی) از آلومینیوم خالص و جنس نگهدارنده، فولاد گالوانیزه می باشد.

تمامی رشته ها با مواد XLPE (از خانواده پلی اتیلن) به رنگ مشکی که دارای ویژگی های کاربردی بهتری نسبت به PVC می باشد، عایق شده و پس از اکسترود شدن در اتاق بخار تحت دما و فشار بالای بخار کراسلینک می شوند. عمل کراسلینک در بهبود خواص الکتریکی، مکانیکی و مقاوم بودن در برابر اشعه فرابنفش کابل تاثیر بالایی دارد. در کابل خودنگهدار، رشته نگهدارنده عهده دار تحمل تمام نیروهای مکانیکی می باشد.

لطفا برای دیدن وبسایت الکتروساعی کلیک نمایید.